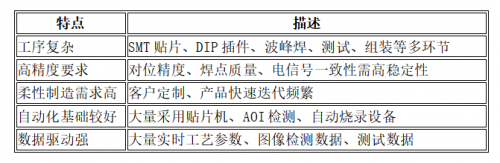

一、電子制造行業特點分析

二、遠程智能工廠建設路徑(電子制造版)

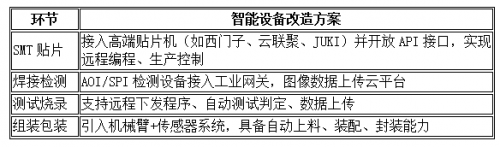

1、智能設備與產線改造(遠程可控)

關鍵點:設備需具備聯網與遠程控制接口(如OPC-UA),并接入IoT平臺。

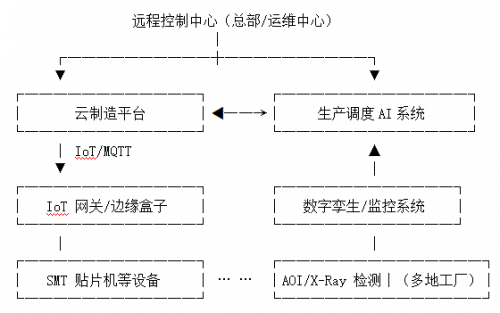

2、工藝數字孿生與可視化調度

建立每一道工藝的數字孿生模型:模擬貼片路徑、溫控參數、焊點質量等。

在云端搭建生產指揮中心,遠程實時監控多地工廠狀態與生產進度。

異常報警自動推送至工程師移動端或遠程工作臺,實現遠程決策與干預。

3、 云制造平臺構建(遠程生產調度)

遠程下單 → 工藝路徑生成 → 云端派單 → 智能產線響應。

支持根據設備產能、工藝適配度、物流周期,自動分配訂單到合適產線。

提供生產全流程數據回溯、追溯鏈路。

類似“滴滴派單”,但對象是遠程工廠資源。

4、AI質量控制與預測維護

用AI算法實時分析AOI圖像、X-ray焊接圖,精準識別不良焊點或工藝異常。

設備狀態數據(溫度、振動、使用時長等)輸入AI模型,實現預測性維護。

替代傳統“人工經驗 + 周期巡檢”模式,提高設備利用率和良率。

5、工業數據安全與遠程運維

建立基于零信任架構的遠程訪問機制,確保權限分級、操作可追蹤。

通過VPN或邊緣加密盒子保障控制指令不被篡改。

運用AIOps(AI運維)系統完成設備狀態監控、遠程升級、自動報警處理。

三、技術架構簡圖(電子制造場景)

四、試點實施建議

選擇高自動化產線試點(如:SMT+AOI+自動測試線)。

設備聯網接入:通過工業IoT網關完成數據采集與控制接口部署。

部署云平臺+數字孿生系統。

培訓遠程運維人員、制定應急控制權限機制。

小批量試運行驗證穩定性與響應效率。

逐步擴大到插件線、組裝線等柔性環節。

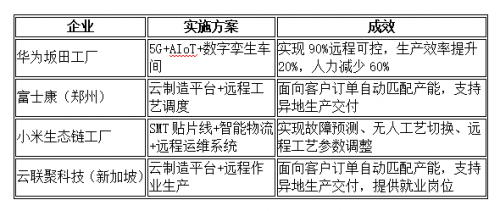

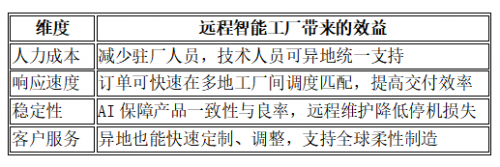

五、落地效益總結

關鍵詞:

營業執照公示信息

營業執照公示信息